Destylator laboratoryjny to urządzenie, które odgrywa kluczową rolę w procesach chemicznych i analitycznych. Jego głównym zadaniem jest separacja cieczy na podstawie różnicy w temperaturze wrzenia. W praktyce oznacza to, że destylator może oddzielić składniki mieszaniny, co jest niezwykle przydatne w wielu dziedzinach, takich jak chemia organiczna, biochemia czy przemysł farmaceutyczny. Proces destylacji polega na podgrzewaniu cieczy do momentu jej wrzenia, a następnie skraplaniu pary, co pozwala na uzyskanie czystszego produktu. W laboratoriach często wykorzystuje się różne rodzaje destylatorów, takie jak destylatory prostokątne, frakcyjne czy rotacyjne, w zależności od specyfiki przeprowadzanych badań. Dzięki tym urządzeniom możliwe jest nie tylko oczyszczanie substancji chemicznych, ale także ich analiza oraz synteza nowych związków.

Jakie są rodzaje destylatorów laboratoryjnych i ich zastosowanie

Wśród destylatorów laboratoryjnych wyróżniamy kilka podstawowych typów, które różnią się konstrukcją oraz przeznaczeniem. Destylatory proste są najczęściej stosowane do separacji jednoskładnikowych cieczy o znacznej różnicy temperatur wrzenia. Z kolei destylatory frakcyjne umożliwiają bardziej skomplikowaną separację mieszanin wieloskładnikowych, co jest szczególnie istotne w przypadku substancji o zbliżonych temperaturach wrzenia. W laboratoriach chemicznych często wykorzystuje się także destylatory rotacyjne, które pozwalają na przeprowadzanie procesów w niskich temperaturach i pod zmniejszonym ciśnieniem, co minimalizuje ryzyko degradacji termicznej cennych substancji. Każdy z tych typów destylatorów ma swoje unikalne cechy i zastosowania, co sprawia, że wybór odpowiedniego urządzenia zależy od specyfiki danego badania.

Jakie materiały są używane do budowy destylatorów laboratoryjnych

Materiały używane do budowy destylatorów laboratoryjnych mają kluczowe znaczenie dla ich funkcjonalności oraz trwałości. Najczęściej stosowanym materiałem jest szkło borokrzemowe, które charakteryzuje się wysoką odpornością na działanie wysokich temperatur oraz chemikaliów. Szkło borokrzemowe jest idealne do produkcji elementów takich jak kolby, chłodnice czy naczynia odbierające. Oprócz szkła w konstrukcji destylatorów często wykorzystuje się także metale nierdzewne, takie jak stal nierdzewna czy miedź, które zapewniają dodatkową wytrzymałość oraz odporność na korozję. W przypadku bardziej zaawansowanych systemów można spotkać również elementy wykonane z tworzyw sztucznych odpornych na działanie agresywnych substancji chemicznych. Wybór odpowiednich materiałów ma wpływ nie tylko na efektywność procesu destylacji, ale także na bezpieczeństwo pracy w laboratorium.

Jakie są najważniejsze zasady bezpieczeństwa podczas pracy z destylatorem

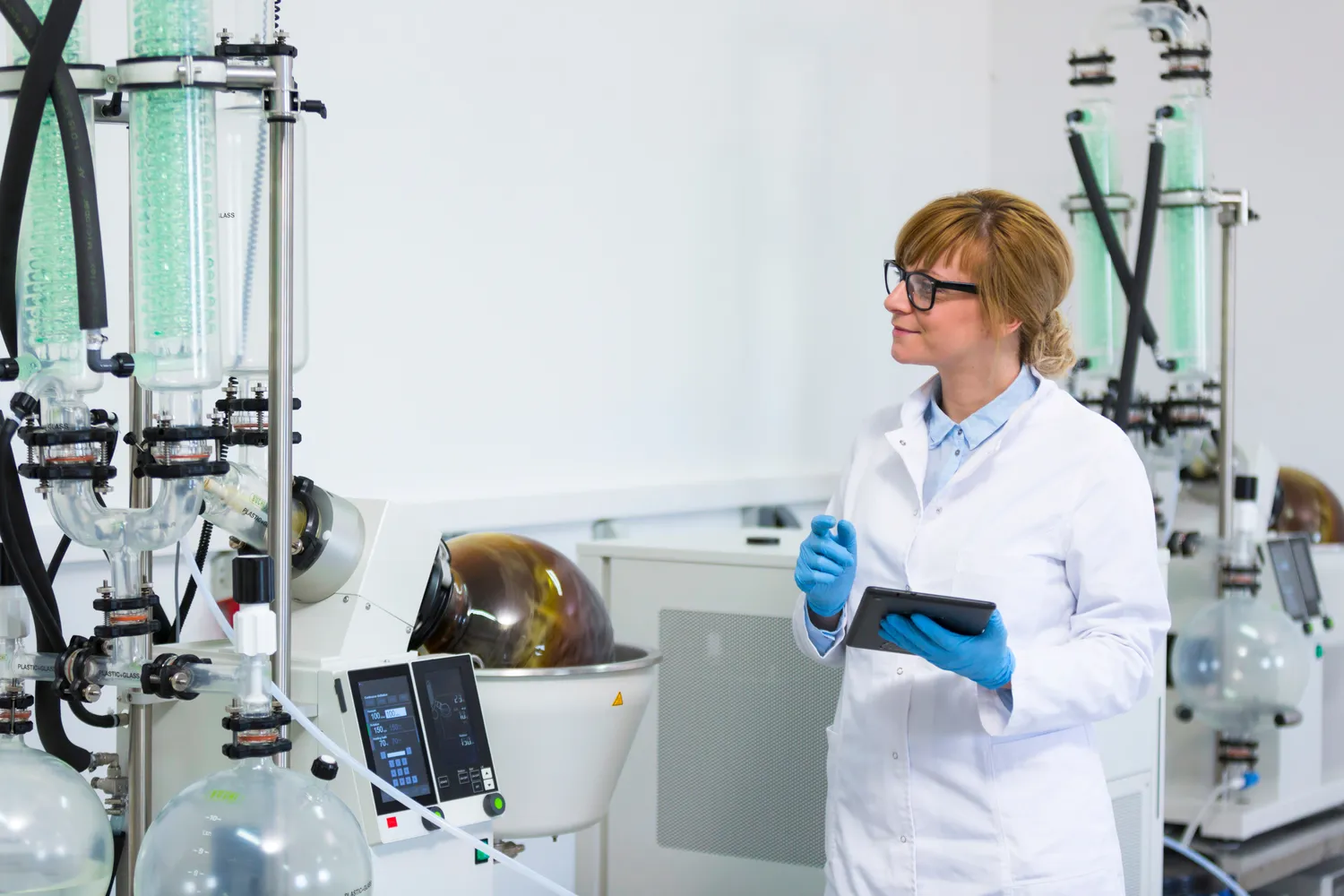

Praca z destylatorem laboratoryjnym wiąże się z pewnymi zagrożeniami, dlatego przestrzeganie zasad bezpieczeństwa jest niezwykle istotne. Przede wszystkim należy zawsze nosić odpowiednią odzież ochronną, taką jak fartuchy laboratoryjne oraz rękawice ochronne, aby zminimalizować ryzyko kontaktu z niebezpiecznymi substancjami chemicznymi. Ważne jest również korzystanie z okularów ochronnych oraz osłon twarzy w przypadku pracy z substancjami mogącymi wydzielać szkodliwe opary. Kolejnym istotnym aspektem jest zapewnienie odpowiedniej wentylacji w pomieszczeniu laboratoryjnym, aby uniknąć gromadzenia się toksycznych gazów. Należy również pamiętać o regularnym przeglądaniu sprzętu i jego konserwacji, aby upewnić się, że wszystkie elementy działają prawidłowo i nie stwarzają zagrożenia dla użytkowników. Warto także zaznajomić się z procedurami awaryjnymi oraz lokalizacją sprzętu gaśniczego przed rozpoczęciem pracy z destylatorem.

Jakie są kluczowe elementy konstrukcyjne destylatora laboratoryjnego

Destylator laboratoryjny składa się z kilku kluczowych elementów, które współpracują ze sobą w celu przeprowadzenia procesu destylacji. Podstawowym komponentem jest kolba destylacyjna, w której umieszczana jest mieszanina cieczy do podgrzania. Kolba ta zazwyczaj wykonana jest ze szkła borokrzemowego, co zapewnia jej odporność na wysokie temperatury. Kolejnym istotnym elementem jest chłodnica, która służy do skraplania pary powstałej w wyniku wrzenia cieczy. Chłodnice mogą mieć różne kształty i rozmiary, a ich wybór zależy od specyfiki procesu oraz ilości przetwarzanej substancji. Oprócz tego w destylatorze znajduje się naczynie odbierające, w którym zbierany jest skroplony produkt. Ważnym elementem jest również źródło ciepła, które może być zarówno elektryczne, jak i gazowe. W bardziej zaawansowanych systemach można spotkać także automatyczne regulatory temperatury oraz ciśnienia, które umożliwiają precyzyjne kontrolowanie warunków przeprowadzania destylacji.

Jakie są najczęstsze problemy podczas pracy z destylatorem

Podczas pracy z destylatorem laboratoryjnym mogą wystąpić różne problemy, które mogą wpłynąć na efektywność procesu oraz bezpieczeństwo użytkowników. Jednym z najczęstszych problemów jest przegrzewanie się cieczy w kolbie destylacyjnej, co może prowadzić do niekontrolowanego wrzenia i wydzielania szkodliwych oparów. Aby temu zapobiec, ważne jest monitorowanie temperatury oraz odpowiednie dostosowanie źródła ciepła. Innym częstym problemem jest niedostateczne chłodzenie pary w chłodnicy, co może skutkować niską wydajnością skraplania i utratą cennych składników. W takich przypadkach warto sprawdzić przepływ wody chłodzącej oraz czystość chłodnicy. Ponadto użytkownicy mogą napotkać trudności związane z zanieczyszczeniem sprzętu, co może prowadzić do niepożądanych reakcji chemicznych oraz obniżenia jakości uzyskiwanych produktów. Regularne czyszczenie i konserwacja wszystkich elementów destylatora są kluczowe dla uniknięcia takich problemów.

Jakie są zastosowania destylatorów laboratoryjnych w różnych dziedzinach

Destylatory laboratoryjne znajdują szerokie zastosowanie w różnych dziedzinach nauki i przemysłu. W chemii organicznej są one wykorzystywane do oczyszczania reagentów oraz izolacji produktów reakcji chemicznych. Dzięki procesowi destylacji możliwe jest uzyskanie czystych substancji chemicznych, które mogą być następnie wykorzystywane w dalszych badaniach lub produkcji. W przemyśle farmaceutycznym destylatory odgrywają kluczową rolę w produkcji leków oraz ich składników aktywnych. Oczyszczanie substancji chemicznych jest niezwykle istotne dla zapewnienia ich skuteczności oraz bezpieczeństwa stosowania przez pacjentów. W biotechnologii destylatory są wykorzystywane do izolacji bioaktywnych związków chemicznych z roślin czy mikroorganizmów, co pozwala na rozwijanie nowych terapii i leków. Ponadto destylatory laboratoryjne znajdują zastosowanie w analizach środowiskowych, gdzie służą do badania jakości wód czy gleby poprzez separację i identyfikację zanieczyszczeń chemicznych.

Jakie nowoczesne technologie wpływają na rozwój destylatorów laboratoryjnych

Nowoczesne technologie mają znaczący wpływ na rozwój destylatorów laboratoryjnych, poprawiając ich wydajność oraz funkcjonalność. Jednym z kluczowych trendów jest automatyzacja procesów destylacyjnych, która pozwala na precyzyjne kontrolowanie warunków pracy urządzenia bez konieczności stałego nadzoru ze strony operatora. Dzięki zastosowaniu zaawansowanych systemów monitorowania temperatury i ciśnienia możliwe jest osiągnięcie optymalnych parametrów pracy, co przekłada się na wyższą jakość uzyskiwanych produktów. Kolejnym istotnym aspektem jest rozwój materiałów używanych do budowy destylatorów, takich jak nowe kompozyty czy nanomateriały, które charakteryzują się lepszą odpornością na działanie wysokich temperatur oraz agresywnych substancji chemicznych. Technologie te przyczyniają się także do zwiększenia efektywności energetycznej urządzeń, co ma pozytywny wpływ na koszty eksploatacji laboratorium. Dodatkowo rozwój technologii cyfrowych umożliwia integrację destylatorów z systemami zarządzania laboratorium, co pozwala na lepszą organizację pracy oraz gromadzenie danych dotyczących przeprowadzanych eksperymentów.

Jakie są koszty zakupu i utrzymania destylatora laboratoryjnego

Koszty zakupu i utrzymania destylatora laboratoryjnego mogą znacznie się różnić w zależności od rodzaju urządzenia oraz jego specyfikacji technicznych. Proste modele destylatorów szklanych można nabyć już za kilka tysięcy złotych, jednak bardziej zaawansowane urządzenia frakcyjne czy rotacyjne mogą kosztować nawet kilkadziesiąt tysięcy złotych lub więcej. Przy wyborze odpowiedniego modelu warto zwrócić uwagę na jego wydajność oraz możliwości zastosowania w konkretnych badaniach czy procesach produkcyjnych. Utrzymanie destylatora wiąże się z regularnymi kosztami związanymi z konserwacją sprzętu oraz wymianą zużytych części. Należy również uwzględnić koszty energii potrzebnej do podgrzewania cieczy oraz ewentualnych materiałów eksploatacyjnych, takich jak chłodziwa czy środki czyszczące. Dodatkowo warto inwestować w szkolenia dla personelu obsługującego urządzenie, aby zapewnić jego prawidłowe użytkowanie oraz maksymalną efektywność pracy laboratorium.

Jakie są przyszłe kierunki rozwoju technologii destylacji laboratoryjnej

Przyszłość technologii destylacji laboratoryjnej zapowiada się obiecująco dzięki ciągłemu rozwojowi nauki i inżynierii materiałowej. Wśród przyszłych kierunków rozwoju można wyróżnić dalszą automatyzację procesów oraz integrację sztucznej inteligencji w systemach zarządzających pracą destylatorów. Dzięki temu możliwe będzie jeszcze dokładniejsze monitorowanie parametrów pracy oraz optymalizacja procesów w czasie rzeczywistym, co przyczyni się do zwiększenia efektywności i jakości uzyskiwanych produktów. Również rozwój technologii nanomateriałowych może wpłynąć na konstrukcję elementów destylacyjnych, co pozwoli na uzyskanie lepszej wydajności separacji składników mieszanin chemicznych. Zwiększona uwaga poświęcana będzie także aspektom ekologicznym związanym z procesem destylacji, co może prowadzić do opracowywania bardziej przyjaznych dla środowiska metod oczyszczania substancji chemicznych oraz redukcji zużycia energii podczas procesów przemysłowych.